当下火热的数字孪生到底是什么?

数字孪生这一概念诞生在美国,时间在2002年,提出者是密歇根大学教授Dr. Michael Grieves。

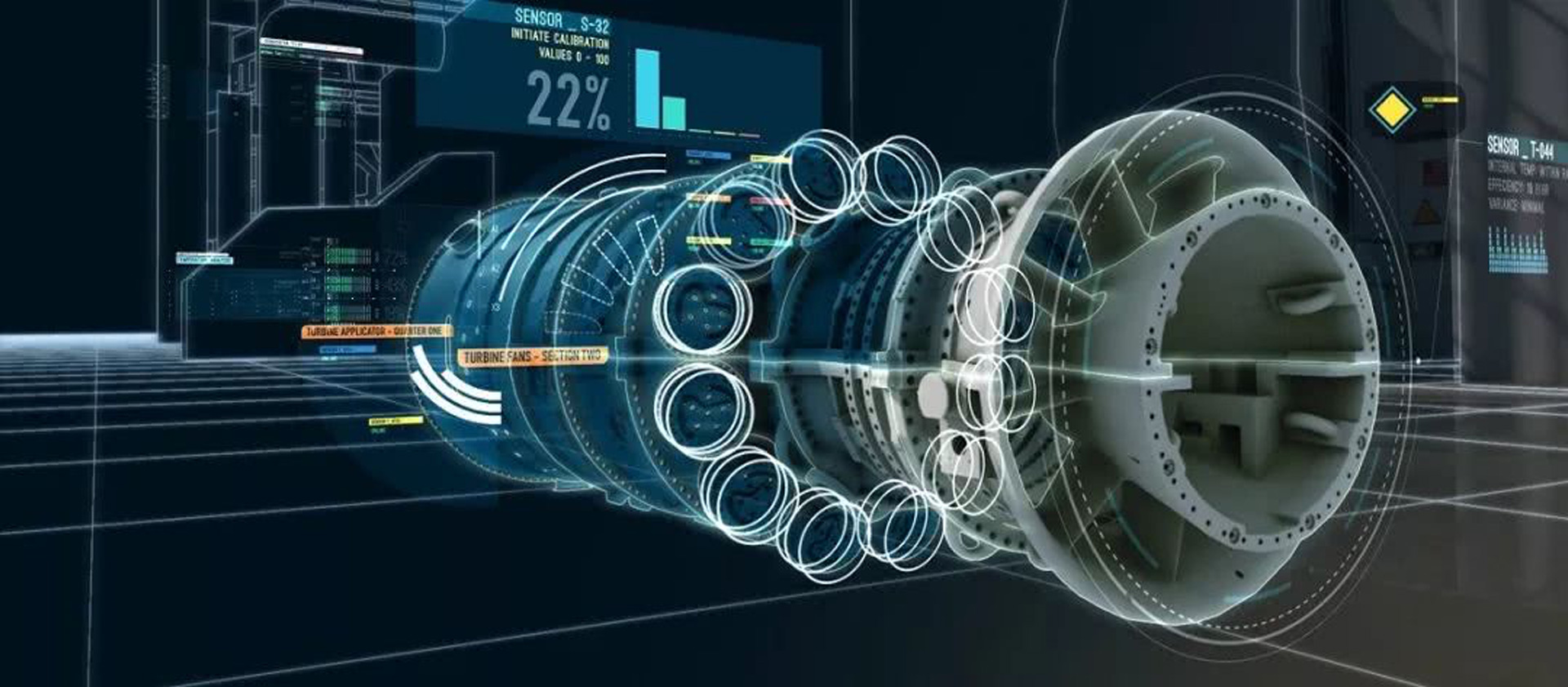

他在一篇文章中首次提到“Digital Twin”,并认为通过物理设备的数据,可以在虚拟(信息)空间构建一个可以表征该物理设备的虚拟实体和子系统,并且这种联系不是单向和静态的,而是在整个产品的生命周期中都联系在一起。

据资料显示,美国国家航空航天局(NASA)也在同期开始关注数字孪生体,但后续对数字孪生体体系的构建贡献并不多,反而是美国国防部立刻意识到数字孪生体是颇具价值的工程工具,值得全面研发。

与此同时,美国通用电气在为美国国防部提供F-35联合攻击机解决方案的时候,也发现数字孪生体是工业数字化过程中的有效工程工具,并开始利用数字孪生体去构建工业互联网体系。

从此之后,数字孪生开始走进大众的视野…….

/02/

数字孪生的原理,是利用先进建模和仿真工具构建的,覆盖产品全生命周期与全价值链,从基础材料、设计、工艺、制造以及使用维护全部环节,集成并驱动以统一的模型为核心的产品设计、制造和保障的数字化数据流。

通过分析这些概念可以发现,数字纽带为产品数字孪生体提供访问、整合和转换能力,其目标是贯通产品生命周期和价值链,实现全面追溯、双向共享/交互信息、价值链协同。

在整个系统中,所有的模型必须保持最新,并根据运营中的程式进行调优,从理论上来说,它其实是可以对物理实体进行全息复制的。一旦确认数字孪生保持最新并能够使用时,就可以使用它进行预测未来行为、精细化控制或优化资产运营等等。

/03/

当下疫情影响,人员流失、运营困难、企业自身状态日益下跌,给企业管理带来了越来越大的挑战,在生产运行中的物料浪费、设备货损也无疑是雪上加霜。

对于拥有自动化设备的企业来说,由于生产规模大、投资额度高、生产具有连续性 ,所以运用数字孪生,可以透明化地看到公司生产运作流程,从而对流程进行改善,提高生产效率及设备运用率,优化运营流程。

对于企业运营者及参观者来说,那些高度复杂的制作过程可以通过数字孪生体系中的三维模型进行展示,同时也可以通过移动端监管企业的实时数据,并且可以通过这些实时数据对企业运营进行协作,以较低的成本和人工费用进行高效率的运作。

对于企业员工来说,生产透明化的方式也便于人工培训,让工人熟练掌握工艺流程,进而提高了设备利用率和安全生产系数,合理规划产品,避免铺张浪费。同样,产线工业智能呼叫系统,将传统的模块传入云端,形成一套智能化管理方案,清楚掌握产销流程、提高生产过程的可控性、减少生产线上人工的干预、及时正确地采集生产线数据。

对于工厂设备运营来说,大部分的离散制造企业, 车间现场信息化全流程管控是一个薄弱环节, 车间生产设备运维的信息很难准确及时地反馈到企业的管理层, 极大地影响了企业决策的及时性和科学性,所以运用数字孪生,能够及时反馈设备故障信息,为设备维修人员提供信息提示,可预防机械设备工作可靠性下降和故障的发生,提高设备生产率,降低设备运转费用和维修费用。

火星视觉

为您打造专属的可视化综合解决方案,期待与您的相会!